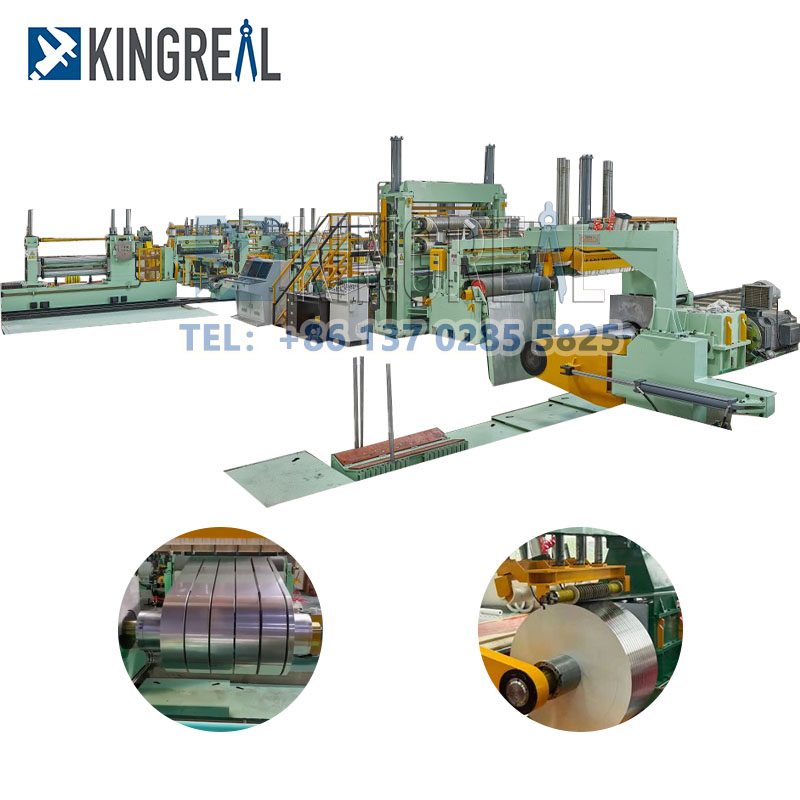

Maszyna do cięcia metaluto rodzaj urządzenia przemysłowego służącego do cięcia materiałów o dużej szerokości (takich jak zwoje metalu, papier, folia z tworzywa sztucznego itp.) na kilka wąskich pasków wzdłuż długości. Dzieli szeroki materiał na wąskie paski o wymaganej szerokości za pomocą wielu ostrzy tarczowych lub ostrzy rolkowych, co jest odpowiednie dla potrzeb produkcyjnych i przetwórczych różnych gałęzi przemysłu. Jako jedno z urządzeń do przetwarzania zwojów, maszyna do cięcia stali wymaga dużej precyzji podczas przetwarzania zwojów, więc dlaczego w procesie wykryto błąd?

1. Niewłaściwa regulacja sprzętu

Nieprawidłowa regulacja szczeliny narzędzia: regulacja szczeliny narzędzia wpływa bezpośrednio na dokładność cięcia. Jeżeli szczelina jest zbyt duża, na krawędzi nacięcia powstaną zadziory i pęknięcia; jeśli szczelina jest zbyt mała, zwiększy to zużycie ostrza, co spowoduje pogorszenie jakości cięcia.

Zużycie narzędzia lub instalacja narzędzia nie jest stabilna: narzędzie po pewnym czasie ulegnie zużyciu, co spowoduje nieestetyczne krawędzie skrawające. Niestabilna instalacja narzędzia spowoduje przesunięcie podczas pracy z dużą prędkością, wpływając na dokładność cięcia.

Niedokładny układ prowadzący maszyny: Dokładność układu prowadzącego wpływa bezpośrednio na położenie materiału podczas procesu cięcia. W przypadku odchylenia w układzie prowadzącym materiał będzie się przesuwał podczas procesu cięcia, co spowoduje niespójne wymiary cięcia.

2. Nierówna grubość materiału: Nierówna grubość materiału doprowadzi do nierównomiernej siły podczas cięcia, co spowoduje odchylenie wymiarów i problemy z jakością krawędzi.

Nieregularne lub zadziorowane krawędzie materiału: Nieregularne lub zadziorne krawędzie materiału spowodują przesunięcie na wejściu do maszyny do cięcia wzdłużnego, wpływając na dokładność cięcia.

Nierówne napięcie materiału: Nierówne napięcie materiału doprowadzi do przemieszczenia materiału w procesie cięcia, wpływając na stabilność i precyzję cięcia.

3. Zużycie lub awaria sprzętu

Długotrwałe użytkowanie sprzętu prowadzi do jego zużycia: Podczas długotrwałego użytkowania sprzętu części będą wykazywać różny stopień zużycia, co będzie miało wpływ na jego dokładność i wydajność pracy.

Awaria lub uszkodzenie niektórych części sprzętu: Awaria lub uszkodzenie niektórych kluczowych części sprzętu będzie bezpośrednio wpływać na dokładność i jakość procesu cięcia wzdłużnego.

Regularna kontrola i regulacja luzu narzędzia: Należy ustanowić system regularnej konserwacji i używać profesjonalnych narzędzi do sprawdzania i regulacji luzu narzędzia, aby upewnić się, że mieści się on w rozsądnym zakresie. W zależności od zastosowania narzędzia należy regularnie szlifować lub wymieniać narzędzie, aby mieć pewność, że narzędzie pozostanie ostre i stabilne.

Regularnie kalibruj system prowadzący i dostosowuj położenie koła prowadzącego lub płyty prowadzącej, aby zapewnić, że materiał utrzymuje prosty ruch podczas procesu cięcia.

Wybierz materiały o stabilnej jakości i jednolitej grubości: Wybierz wysokiej jakości materiały od kwalifikowanych dostawców, aby mieć pewność, że grubość materiału jest jednolita, a krawędzie schludne. Zanim materiał trafi na maszynę do cięcia wzdłużnego, należy przyciąć jego krawędzie i usunąć zadziory, aby zapewnić gładkie i schludne krawędzie materiału. Dostosuj system kontroli naprężenia materiału, użyj urządzenia do kontroli naprężenia, aby monitorować i regulować napięcie materiału w czasie rzeczywistym, aby zapewnić równomierne i stałe napięcie podczas procesu cięcia.

Regularna konserwacja i konserwacja sprzętu: ustanowienie systemu konserwacji i konserwacji sprzętu, regularne sprawdzanie i konserwacja sprzętu, znajdowanie i usuwanie zużytych części na czas, aby zapewnić, że sprzęt jest w dobrym stanie. Terminowa naprawa lub wymiana wadliwego sprzętu: terminowe rozwiązywanie problemów i naprawa sprzętu oraz, w razie potrzeby, wymiana uszkodzonych części, aby zapewnić normalne działanie sprzętu oraz poprawić precyzję i jakość cięcia.