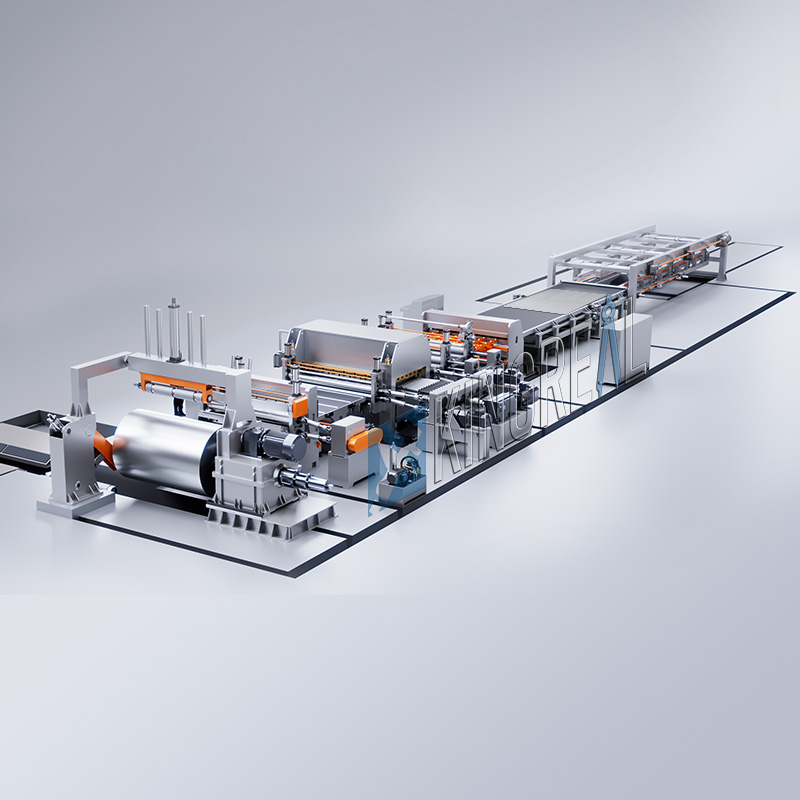

Dokładność sprzętu odgrywa kluczową rolę w procesie produkcyjnymmaszyny do cięcia blachy na wymiar.

W tym artykule omówione zostaną różne aspekty linii cięcia blachy na długość, w tym dokładność konstrukcji mechanicznej, dokładność elektrycznego systemu sterowania, jakość i konserwacja narzędzi, obsługa i pozycjonowanie arkuszy blachy oraz optymalizacja parametrów procesu, w pełni odsłaniając sekrety jakości maszyny przycinanej na długość blachy.

(1) Dokładność konstrukcji mechanicznej maszyny przycinanej na wymiar z blachy

Struktura mechaniczna Ablacha cięta na długość liniijest jego podstawą, a dokładność wykonania każdego komponentu znacząco wpływa na jego ogólną wydajność.

Na przykład, jeśli podczas obróbki znacznie odbiega się od prostoliniowości szyn prowadzących, materiał arkuszowy będzie się przesuwał podczas transportu, co spowoduje niedokładne wymiary cięcia.

Co więcej, dokładność skoku śruby pociągowej jest równie krytyczna i bezpośrednio określa dokładność podawania materiału. Błędy podziałki mogą powodować odchylenia w długości cięcia, wpływając na jakość produktu końcowego.

Na przykład w przypadku cienkiej folii miedzianej wymaganej do precyzyjnych elementów elektronicznych wymagania dotyczące prostoliniowości szyny prowadzącej i dokładności skoku śruby pociągowej są niezwykle wysokie. Każde niewielkie odchylenie może spowodować nieprawidłowe wymiary folii miedzianej, wpływając w ten sposób na działanie elementów elektronicznych.

(2) Dokładność elektrycznego układu sterowania dla maszyny do cięcia blachy na długość

Elektryczny układ sterowania linią docinania blachy reguluje parametry pracy urządzenia. Jego dokładność wpływa bezpośrednio na prędkość posuwu narzędzia i pozycję skrawania.

Dokładne sterowanie serwomotorem jest bardzo ważne podczas obróbki części samochodowych, zwłaszcza blach stalowych o wysokiej wytrzymałości. Gwarantuje to spójność wymiarową komponentów i spełnia standardy montażu samochodów, upewniając się, że każdy błąd lokalizacji ścinania mieści się w bardzo wąskim zakresie.

Ponadto geometria krawędzi narzędzia tnącego musi być dostosowana do grubości blachy i materiału, aby zapewnić równomierny rozkład siły ścinającej, a tym samym zapobiec koncentracji naprężeń, które mogą powodować deformację blachy.

(1) Wybór materiału narzędzia do maszyny przycinanej na wymiar blachy

Wblacha cięta na długość liniiwybór materiału narzędzia musi opierać się na charakterystyce obrabianej płyty.

Narzędzia ze stali szybkotnącej są odpowiednie do obróbki zwykłych blach ze stali miękkiej, ponieważ zapewniają doskonałą wydajność cięcia i przystępną cenę. Jednak do obróbki twardszych płyt, takich jak stal nierdzewna i stal stopowa, potrzebne są narzędzia węglikowe.

Ich duża twardość i odporność na zużycie naprawdę wydłużają żywotność narzędzia i gwarantują jakość cięcia.

Obróbka płyt ze stopu tytanu w sektorze lotniczym wymaga jeszcze bardziej rygorystycznych materiałów na narzędzia, co powoduje konieczność stosowania specjalnych, ultratwardych materiałów narzędziowych, aby wytrzymać wysoką wytrzymałość i udarność stopu.

(2) Przygotowanie krawędzi narzędzia do cięcia blachy na maszynie

Na jakość ciętej powierzchni duży wpływ ma ostra i wytrzymała krawędź narzędzia. Ostre i gładkie krawędzie drobno szlifowanych narzędzi skrawających pomagają zminimalizować zadziory i pęknięcia podczas cięcia blachy.

Wysokiej jakości narzędzia tnące, na przykład do obróbki blachy aluminiowej do dekoracji architektonicznych, gwarantują gładką, równą powierzchnię ścinania, zmniejszając w ten sposób potrzebę dodatkowego szlifowania i poprawiając wygląd produktu i wydajność produkcji.

Ponadto geometria krawędzi narzędzia tnącego musi być dostosowana do grubości blachy i materiału, aby zapewnić równomierny rozkład siły ścinającej, a tym samym zapobiec koncentracji naprężeń, które mogą powodować deformację blachy.

Transport i pozycjonowanie blachy Informacje o maszynie do cięcia blachy na długość

Regularna konserwacja i pielęgnacja narzędzi, taka jak czyszczenie i oliwienie, może skutecznie zapobiegać rdzewieniu i zwiększonemu zużyciu.

Monitorowanie zużycia narzędzi i szybka wymiana mocno zużytych narzędzi ma kluczowe znaczenie dla zapewnienia ciągłej i stabilnej pracy linii cięcia blachy na odpowiednią długość. Ogólnie rzecz biorąc, wymianę narzędzia należy rozważyć, gdy zużycie krawędzi skrawającej osiągnie określony poziom (np. 0,2 mm-0,5 mm, w zależności od materiału narzędzia i obrabianej blachy).

Dalsze używanie nadmiernie zużytych narzędzi może znacznie obniżyć jakość cięcia blachy, prowadząc do odchyleń wymiarowych i zwiększonych zadziorów.

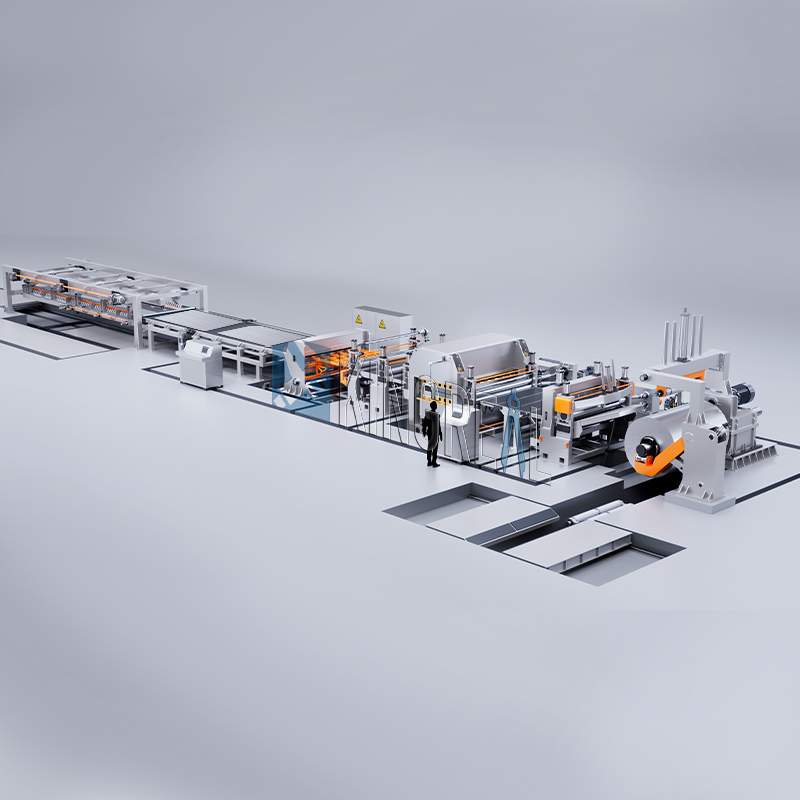

(1) Stabilność systemu podawania blachy przyciętej na długość

Stabilny system podawania jest niezbędny do zapewnienia równomiernego i dokładnego podawania arkuszy do maszynymaszyna do cięcia blachy na wymiar.

Điều quan trọng nữa là tốc độ phản hồi của hệ thống điều khiển. Phản hồi nhanh và chính xác cho phép điều chỉnh kịp thời việc cắt kim loại tấm theo điều kiện vận hành máy theo chiều dài, tránh các vấn đề về chất lượng do sự chậm trễ gây ra.

Stabilny system podawania jest niezbędny do zapewnienia równomiernego i dokładnego podawania arkuszy do maszyny

Na przykład podczas obróbki blach ze stali ocynkowanej na obudowy urządzeń potrzebny jest bardzo stabilny system podawania, aby zagwarantować stałe wymiary przy ścinaniu, a tym samym zachować precyzję montażu.

(2) Dokładność urządzenia pozycjonującego dla blachy przyciętej na długość

Precyzyjne urządzenie pozycjonujące zapewnia prawidłowe ustawienie arkusza przed ścinaniem. Dokładność urządzenia pozycjonującego powinna być dostosowana do wymagań dotyczących precyzji obróbki arkusza, zwykle osiągając ± 0,1 mm do ± 0,5 mm.

Typowe metody pozycjonowania obejmują pozycjonowanie mechaniczne i pozycjonowanie fotoelektryczne. Pozycjonowanie mechaniczne oferuje prostszą strukturę, ale stosunkowo niską dokładność, podczas gdy pozycjonowanie fotoelektryczne zapewnia większą dokładność i większą szybkość reakcji.

Podczas przetwarzania arkuszy na precyzyjne elementy instrumentów często stosuje się fotoelektryczne urządzenia pozycjonujące, aby skutecznie zapewnić dokładne pozycjonowanie arkuszy i poprawić jakość produktu.

(1) Regulacja prędkości ścinania dla maszyny do cięcia blachy na długość

Szybkość ścinania należy dobrać w zależności od grubości i materiału blachy. W przypadku cieńszych arkuszy można zwiększyć prędkość ścinania, aby zwiększyć wydajność wyjściową.

Jednak w przypadku grubszych lub twardszych blach zbyt duże prędkości ścinania mogą wygiąć blachę i zwiększyć zużycie narzędzi. Na przykład prędkość ścinania można dostosować do 30–50 uderzeń na minutę w przypadku obróbki zwykłych blach stalowych o grubości 1 mm; w przypadku blach stalowych o dużej wytrzymałości o grubości 5 mm prędkość ścinania należy obniżyć do 10-20 uderzeń na minutę.

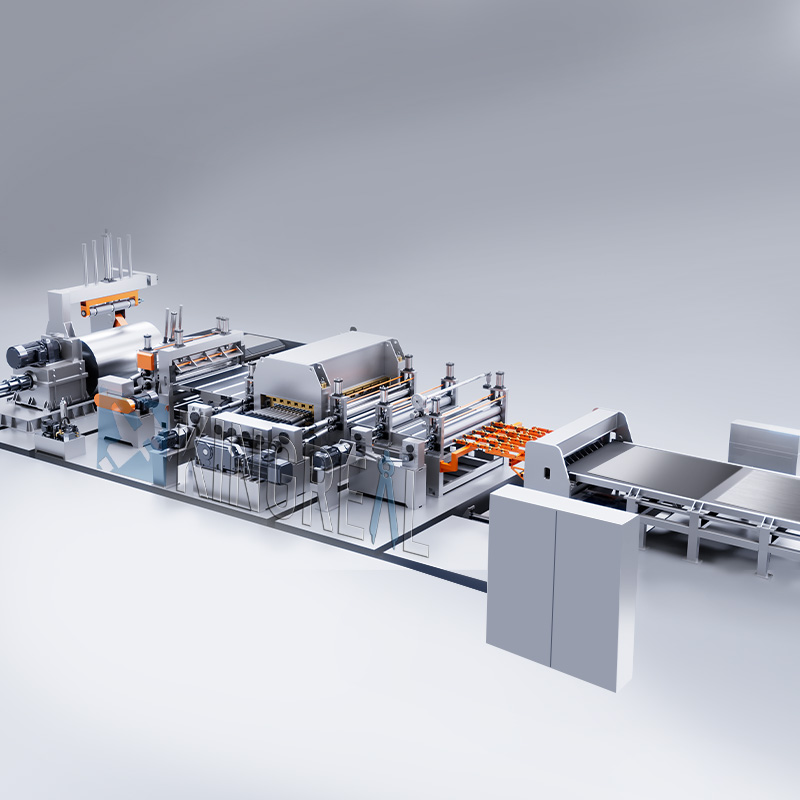

(2) Ustawienie szczeliny ścinającej dla blachy przyciętej do linii długości

Szczelina ścinająca odnosi się do odległości pomiędzy górnym i dolnym narzędziem tnącym. Jej wielkość w znaczący sposób wpływa na jakość ciętej powierzchni oraz żywotność narzędzi skrawających.

Zbyt mała szczelina przyspieszy zużycie narzędzia, a nawet uszkodzi narzędzia, natomiast zbyt duża szczelina spowoduje zadziory i pęknięcia na ścinanej powierzchni.

Generalnie szczelinę ścinającą należy ustawić na 5%-10% grubości blachy (konkretna wartość zależy od materiału blachy).

Przy obróbce blach ze stopów aluminium, ze względu na ich miękkość, można zastosować mniejszą wartość. Jednakże przy obróbce twardszej stali wymagana jest większa szczelina ścinająca.