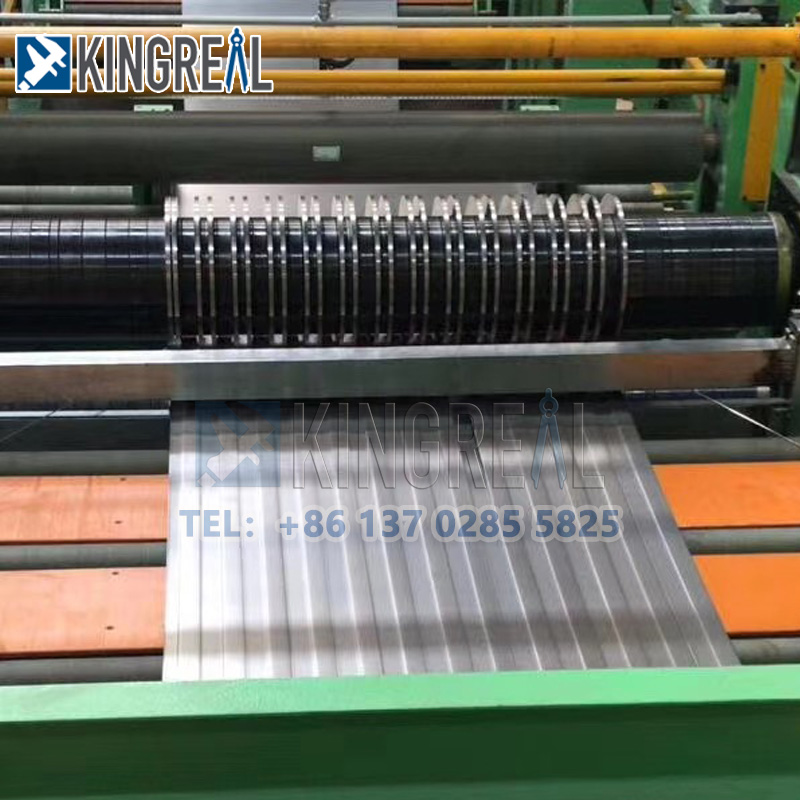

W nowoczesnej produkcji przemysłowej,ślizgnięcie się cewki w skrajniusą niezbędnym sprzętem szeroko stosowanym w branży przetwarzania metali. Jego główną funkcją jest podzielenie arkuszy metali na wąskie paski, które spełniają potrzeby produkcyjne klientów. Te wąskie paski mogą być używane do dalszego przetwarzania lub bezpośrednio stosowane do produkcji gotowych produktów.

W obsłudze maszyny do rozcięcia cewki światła ostrze, jako jego podstawowy komponent, odgrywa istotną rolę. Jakość ostrza bezpośrednio określa efekt, szybkość i jakość gotowego produktu odcinka. Dlatego zrozumienie możliwych niepowodzeń ostrza i jego rozwiązań ma ogromne znaczenie dla poprawy wydajności produkcji i zmniejszenia kosztów.

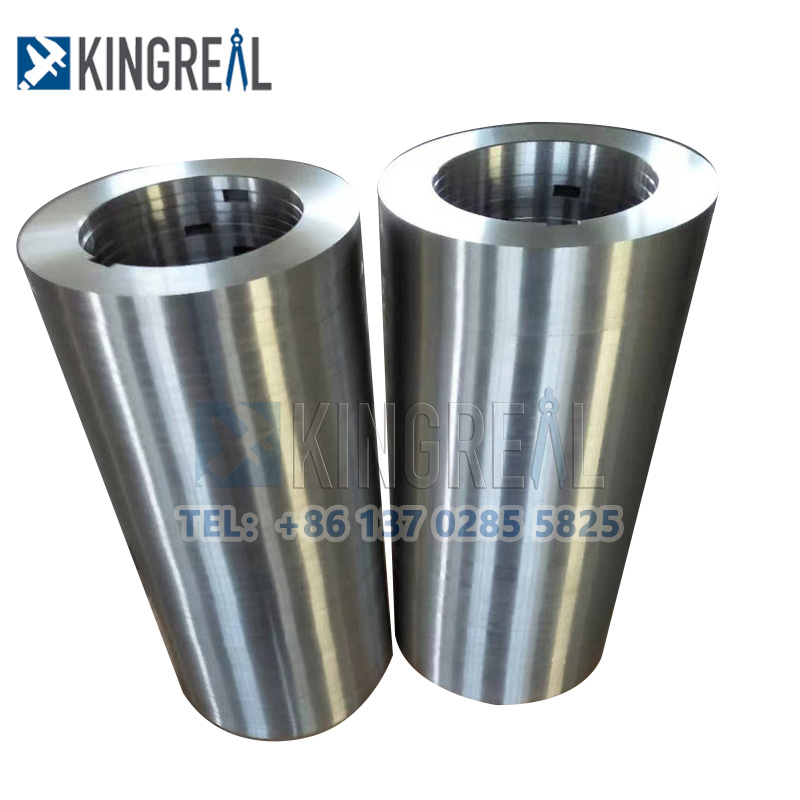

Zasada pracyLinia rozcięcia cewki światłajest stosunkowo prosty, ale jego struktura i wymagania techniczne są dość złożone. Maszyna ścinająca cewki w mierniku podsyca do ostrza duże arkusze metalowe i wykorzystuje ostre cięcie ostrza, aby podzielić je na paski o wymaganej szerokości. Proces ten wymaga nie tylko wysokiej twardości i odporności na zużycie ostrza, ale także precyzyjnej kontroli parametrów, takich jak pozycja instalacji i kąt cięcia ostrza. Dlatego znaczenie ostrza w szośniętej cewce w mierniku jest oczywiste.

Jakość i wydajność ostrza bezpośrednio wpływają na żywotność narzędzia, dokładność rozcięcia i wydajność produkcji. Poważne zużycie lub niepowodzenie ostrza doprowadzi nie tylko do spadku jakości rozcięcia, ale może również powodować awarię całej maszyny, zwiększając w ten sposób koszty produkcji. Dlatego terminowe zrozumienie powszechnych awarii ostrzy, analizowanie przyczyn awarii i przyjmowanie skutecznych rozwiązań są umiejętnościami, które musi opanować każdy operator linii linii cewki i konserwacji.

|

|

|

Podczas korzystania zMaszyna śladu cewki światła, Ostrze często ma następujące niepowodzenia:

1. Zużycie

Zużycie ostrzy jest jedną z najczęstszych niepowodzeń w użyciu ostrzy linii śladowej cewki w mierniku. Wraz z długoterminowym użyciem maszyny do rozcięcia cewki światła, tarcie między ostrzem a materiałem podczas procesu cięcia spowoduje zmniejszenie jej ostrości, wpływając w ten sposób na efekt cięcia. Gdy zużycie jest poważne, ostrze może nie być w stanie płynnie wyciąć materiału, a nawet może powodować nierówne cięcie lub nury.

2. Notch

Ostrze wycięcie to awaria, która ma wystąpić, gdy ostrze wpływa siła zewnętrzna lub podczas cięcia twardych materiałów. Gdy część ostrza ma wycięcie, znacząco wpłynie na efekt cięcia, co może powodować nierównomierne rozcięcie materiału lub generować więcej odpadów. Ponadto wycięcie może również powodować dalsze uszkodzenie ostrza i zwiększyć częstotliwość wymiany ostrza.

3. Niewłaściwa instalacja

Pozycja instalacji i kąt ostrza mają istotny wpływ na jakość cięcia. Jeśli ostrze nie jest odpowiednio zainstalowane, może powodować nierównomierne ciśnienie podczas procesu cięcia, co wpłynie na efekt cięcia i żywotność obsługi ostrza. Niewłaściwa instalacja może również spowodować zmianę ostrza podczas pracy, a nawet spowodować awarię sprzętu.

4. Materialne niedopasowanie

Stopień dopasowania między ostrzem a cięciem materiału bezpośrednio wpływa na efekt cięcia. Jeśli twardość lub materiał ostrza nie pasuje do cięcia metalowego arkusza, może powodować przedwczesne zużycie lub uszkodzenie ostrza. Ponadto czynniki takie jak grubość materiału, twardość i wytrzymałość wpłyną również na użycie ostrza.

|

|

|

Przyczyny awarii ostrza są zróżnicowane, w tym głównie następujące:

1. Nieprawidłowa operacja

Nawyki operacyjne i poziom umiejętności operatora bezpośrednio wpływają na użycie ostrza. Nieprawidłowe metody pracy, takie jak zbyt szybka prędkość zasilacza, niewłaściwy kąt cięcia itp., Przyspieszy zużycie ostrza. Ponadto brak uwagi operatora na konserwację i regulację sprzętu może również powodować awarię ostrza.

2. Jakość materialna

Jakość ciętego materiału jest bezpośrednio związana z żywotnością usług ostrza. Jeśli materiał ma problemy, takie jak nierówna twardość, nadmierne zanieczyszczenia lub szorstka powierzchnia, zużycie ostrza wzrośnie, a nawet spowoduje uszkodzenie ostrza. Dlatego wybór materiałów wysokiej jakości jest podstawą do zapewnienia normalnego działania ostrza.

3. Niewystarczająca konserwacja

Konserwacja i opieka nadMaszyna śladu cewki światłasą kluczem do zapewnienia normalnego działania ostrza. Jeśli sprzęt nie jest utrzymywany przez długi czas, łatwo jest zwiększyć zużycie ostrza. Ponadto należy również regularnie wykonywać prace konserwacyjne, takie jak czyszczenie i smarowanie ostrza, aby uniknąć gromadzenia zanieczyszczeń na ostrze wpływającym na efekt cięcia.

4. Czynniki środowiskowe

Środowisko pracy linii rozcięcia cewki światła wpłynie również na efekt wykorzystania ostrza. Na przykład wilgotne środowisko może powodować rdzewieństwo ostrza, podczas gdy środowisko o wysokim pomieszczeniu może powodować kumulację brudu na powierzchni ostrza i zwiększyć zużycie. Dlatego utrzymanie dobrego środowiska pracy jest ważnym środkiem przedłużenia żywotności usług ostrza.

|

|

|

W przypadku różnych błędów ostrza przyjęcie skutecznych rozwiązań jest kluczem do zapewnienia normalnego działaniaLinia rozcięcia cewki światła.

1. Regularna kontrola i konserwacja

Regularna kontrola i utrzymanie ostrza może skutecznie zmniejszyć możliwość awarii. Podczas sprawdzania skup się na zużyciu, wycięciu i pozycji instalacji ostrza. Poprzez regularne czyszczenie i smarowanie zużycie ostrza można zmniejszyć, a jego żywotność można przedłużyć.

1.1 Sprawdź zużycie

Regularnie sprawdzaj zużycie ostrza i wymień ostrze w czasie, jeśli jest ono poważnie zużyte. Możesz użyć profesjonalnych narzędzi pomiarowych (takich jak wskaźniki grubości), aby przetestować grubość ostrza, aby ustalić, czy spełnia ono standardy użytkowania.

1.2 Wyczyść ostrze

Po każdej produkcji ostrze należy wyczyścić w celu usunięcia metalowych wiórów i brudu przymocowanego do ostrza. Możesz użyć specjalnych środków czyszczących i szczotek, aby go wyczyścić, aby upewnić się, że ostrze jest w dobrym stanie cięcia.

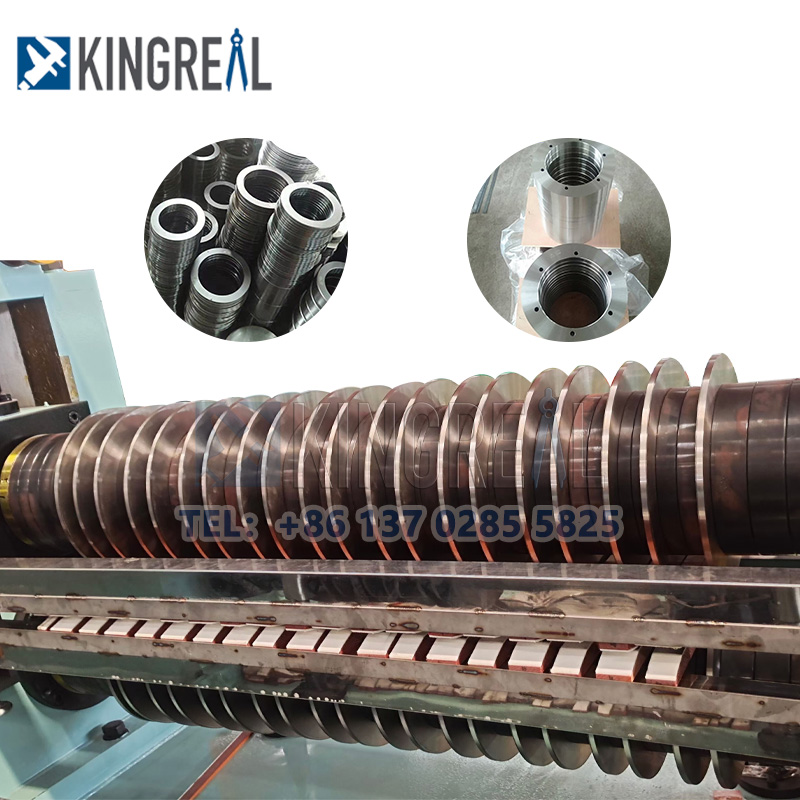

2. Wymień ostrze

Gdy zużycie ostrza osiągnie określony stopień lub istnieje wyraźna szczelina, ostrze należy natychmiast wymienić. Podczas wymiany ostrza upewnij się, że jakość nowego ostrza spełnia standard i zainstaluj go poprawnie zgodnie z wymaganiami sprzętu.

2.1 Wybór ostrza

Wybierz odpowiedni materiał i twardość ostrza i wybierz odpowiedni typ ostrza zgodnie z charakterystyką cięcia materiału. Ogólnie rzecz biorąc, w przypadku materiałów o wyższej twardości zaleca się stosowanie ostrzy o wysokiej twardości i odporności na wysokie zużycie.

2.2 Środki ostrożności instalacji

Podczas wymiany ostrza upewnij się, że pozycja instalacji i kąt ostrza są dokładne. Profesjonalne narzędzia mogą być używane do instalacji pomocniczej, aby upewnić się, że ostrze jest stabilne podczas działania sprzętu i nie będzie się przesuwać.

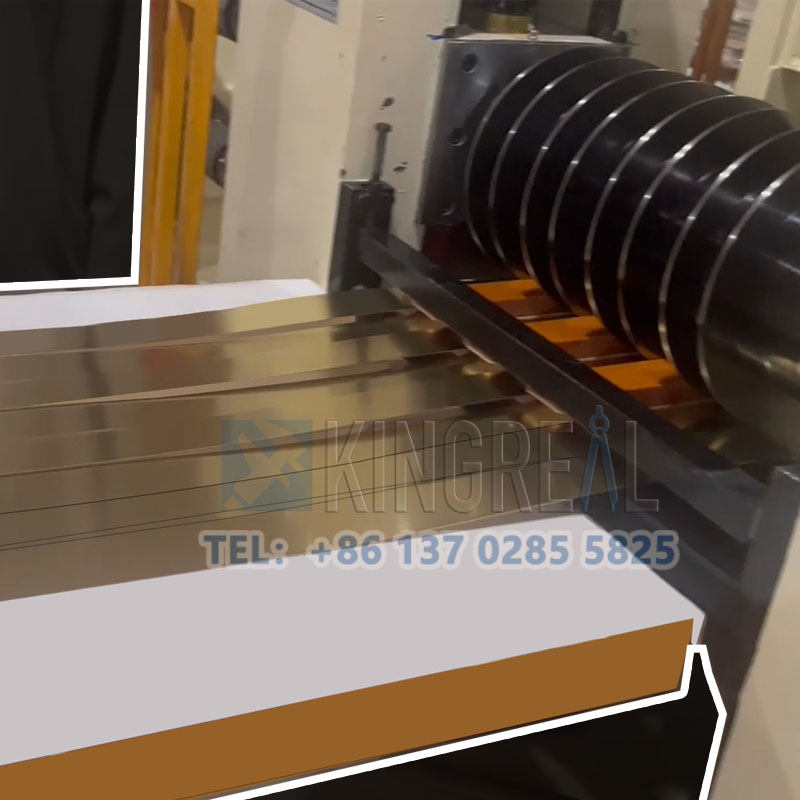

3. Dostosuj ostrze

Kąt instalacji i ciśnienie ostrza należy regulować zgodnie z charakterystyką cięcia materiału. Odpowiedni kąt cięcia i ciśnienie mogą skutecznie poprawić wydajność cięcia i zmniejszyć zużycie ostrzy.

3.1 Dostosuj kąt cięcia

Zgodnie z grubością i twardością materiału odpowiednio dostosuj kąt cięcia ostrza, aby zapewnić najlepszy efekt cięcia. Ogólnie rzecz biorąc, grubsze lub twardsze materiały wymagają większego kąta cięcia, podczas gdy cieńsze lub bardziej miękkie materiały wymagają mniejszego kąta cięcia.

3.2 Dostosuj prędkość zasilania

Zgodnie z zdolnością cięcia ostrza i charakterystyką cięcia materiału, rozsądnie dostosuj prędkość zasilania. Zbyt szybka prędkość zasilacza zwiększy obciążenie ostrza, powodując zwiększone zużycie, a nawet uszkodzenie ostrza. Dlatego operator powinien dokonać korekt zgodnie z rzeczywistą sytuacją.